mars 20, 2025

Optimera underhållet och hanteringen av reservdelar genom kritikalitetsanalys

Att förstå vilka maskiner som är mest kritiska för verksamheten kan göra stor skillnad när det gäller att skapa effektiva underhållsstrategier och ge klarhet i beslutsfattandet. Processen kräver viss ansträngning och engagemang från olika intressenter vid kategoriseringen av maskiner baserat på konsekvenserna av ett eventuellt fel utifrån olika perspektiv; säkerhet, miljö, produktion och kostnad. Det är dock värt ansträngningen – denna analys ligger till grund för den efterföljande förbättringen av underhållsstrategin, som syftar till att maximera resurseffektiviteten och minimera driftstopp.

Förutom kategorisering av maskiner behövs en process för att säkerställa att kritikalitetsanalysen förblir dynamisk och anpassningsbar till förändrade anläggningsförhållanden. I den här artikeln beskrivs metodiken och resultaten av en kritikalitetsanalys som syftar till att förbättra planeringen av förebyggande underhåll samt optimera reservdelshanteringen.

I alla industriella miljöer kan maskinfel få betydande konsekvenser. Dessa inefattar bland annat säkerhetsrisker, miljöskador, produktionsförseningar och ökade kostnader. För att minska riskerna måste företag noggrant prioritera sina tillgångar och fördela resurser på ett effektivt sätt. Ett av de mest effektiva verktygen för att uppnå detta är att göra en kritikalitetsanalys som hjälper till att bedöma den relativa betydelsen av varje maskin. Genom att utvärdera effekterna av maskinfel inom olika områden kan organisationer implementera riktade strategier för underhåll och reservdelshantering.

Vanliga utmaningar vid implementeringen av en kritikalitetsanalys

Trots dess bevisade fördelar är det många organisationer som inte genomför eller använder kritikalitetsanalysen i sin fulla utsträckning. Det finns flera anledningar till detta. För det första kan det hända att processen inte är tilräckligt tydlig för alla intressenter, vilket leder till förvirring och inkonsekvent tillämpning. För det andra kan det saknas erfarenhet eller exempel på case som kan vägleda implementeringen, vilket gör det svårt för teamen att förstå hur de ska tillämpa analysen på ett effektivt sätt. Dessutom kan genomförandet av en kritikalitetsanalys ofta åsidosättas på grund av andra uppgifter eller initiativ, vilket resulterar i att den till slut prioriteras bort eller inte ges den uppmärksamhet som krävs. Dessa utmaningar kan hindra organisationer från att fullt ut nyttja potentialen i kritikalitetsanalys för att optimera sina lagerhanterings- och underhållsstrategier.

Metod: Att genomföra en kritikalitetsanalys

Att genomföra en kritikalitetsanalys kräver samarbete mellan representanter från både underhålls- och produktionsteamen. Här är de viktigaste stegen i processen:

Steg 1: Identifiering av maskiner

Varje maskin i verksamheten ska katalogiseras. Fokus bör ligga på att förstå den operativa rollen för varje enhet; hur kritisk den är för den övergripande processen samt hur ett haveri skulle påverka olika aspekter av verksamheten.

Steg 2: Utvärderingskriterier

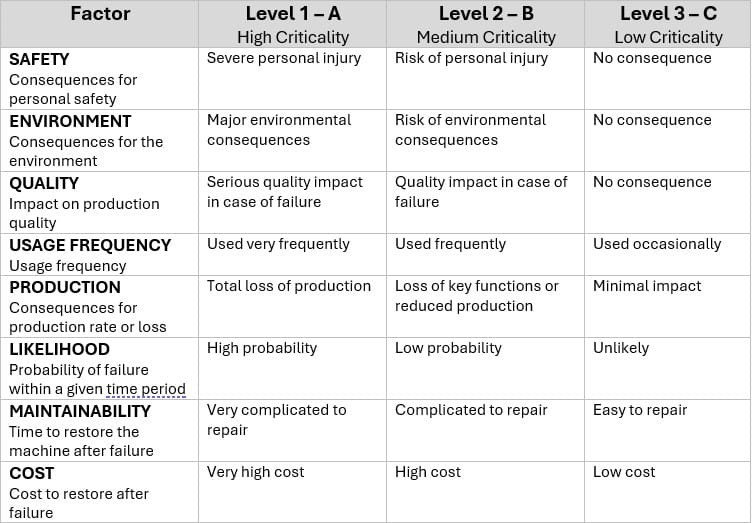

Analysen bör genomföras med hjälp av reviderade utvärderingskriterier för att bedöma de potentiella konsekvenserna av ett maskinhaveri i flera dimensioner. Dessa kriterier bör inkludera påverkan ur säkerhets-, miljö-, produktions- och kostnadsperspektiv, utöver andra nyckelfaktorer. Det är alltid viktigt att granska kriterierna innan analysen påbörjas för att säkerställa att de överensstämmer med den specifika branschen, storleken på anläggningen, tillverkningsprocessen och andra relevanta faktorer. Kostnaden kan till exempel variera avsevärt beroende på bransch.

Steg 3: Kategorisering av maskiner

När maskinerna har utvärderats enligt dessa reviderade kriterier bör varje maskin kategoriseras i en av tre grupper: A, B eller C. Dessutom kan en fjärde kategori användas för maskiner som inte kan klassificeras utifrån de angivna kriterierna, till exempel verkstadsmaskiner eller utrustning som inte används i produktionen.

Steg 4: Dokumentation av resultat

Varje maskin kategoriseras, vilket dokumenteras för användning i framtida underhållsstrategier. Denna kategorisering kommer att få en direkt påverkan i utvecklingen av förebyggande underhållsscheman och reservdelsstrategier.

Process för hantering av löpande kritikalitetsanalys

Med tanke på att miljön i en produktionsanläggning är dynamisk och under ständig förändring är det viktigt att utveckla en process för hur kritikalitetsanalysen ska hanteras, för att säkerställa att den förblir relevant och uppdaterad. Följande steg bör inkluderas i processen:

- Kontinuerlig klassificering av nya maskiner: När nya maskiner introduceras i produktionen är det viktigt att klassificera dem enligt samma kriterier som användes i den inledande analysen. Detta säkerställer att klassificeringssystemet återspeglar alla operativa tillgångar och att nya maskiner prioriteras korrekt i underhålls- och reservdelsstrategierna.

- Omklassificering av befintliga maskiner: Med tiden kan maskinernas kritikalitetsgrad ändras på grund av olika faktorer såsom ändringar i produktionsprocesser, utrustningsuppgraderingar eller fel som föranleder rotorsaksanalys. Hanteringsprocessen bör säkerställa att maskiner regelbundet ses över och omklassificeras när så är nödvändigt för att återspegla eventuella betydande förändringar i dess inverkan på säkerhet, miljö, produktion eller kostnader.

- Rotorsaksanalys och justeringar: Efter större haverier eller incidenter bör en rotorsaksanalys utföras för att avgöra om felet indikerar ett behov av omklassificering. Till exempel om en kategori B-maskin börjar orsaka betydande produktionsförseningar eller säkerhetsproblem kan den behöva omklassificeras till kategori A.

- Uppföljning och kontinuerlig förbättring: Processen för kritikalitetsanalys bör följas upp och ses över regelbundet för att säkerställa att den förblir effektiv. Feedback från anläggningsoperatörer, underhållsteam och andra intressenter bör användas för att förbättra analysen och vid behov justera processerna.

Målet är att säkerställa att anläggningens strategier för tillgångsförvaltning alltid är anpassade till det aktuella operativa sammanhanget. Detta dynamiska tillvägagångssätt gör det möjligt för företaget att anpassa sig till förändrade behov, minska driftstopp och optimera resurser.

Tillämpning på förebyggande underhåll och hantering av reservdelar

Resultaten av kritikalitetsanalysen ligger till grund för att optimera det förebyggande underhållet och reservdelshanteringen. Genom att förstå den relativa betydelsen av varje maskin kan vi säkerställa att resurserna används effektivt:

- Förebyggande underhåll: Kategori A-maskiner kommer att prioriteras för mer frekventa inspektioner och underhållsaktiviteter, med avancerade diagnostiska verktyg och tekniker som används för att förutsäga fel innan de inträffar. Maskiner i kategori B kommer att underhållas enligt ett standardschema, medan maskiner i kategori C kommer att hanteras med en låg grad förebyggande åtgärder under förutsättning att en specifik risk inte har identifierats.

- Reservdelsoptimering: Reservdelar för maskiner i kategori A kommer att finnas i lager och vara lättillgängliga, vilket minskar stilleståndstiden i händelse av ett fel. Maskiner i kategori B kommer att ha reservdelar till hands men med längre påfyllningstider. För maskiner i kategori C kommer lagernivåerna att hållas till ett minimum, vilket säkerställer kostnadsbesparingar utan att äventyra driften.

- Implementeringen av dessa strategier leder till optimerad resursallokering, ökad effektivitet i underhållsverksamheten samt minskade kostnader för driftstopp och överskott av reservdelar.

Sammanfattning – varför göra en kritikalitetsanalys?

Kritikalitetsanalyser är ett kraftfullt verktyg för att optimera underhålls- och reservdelsstrategier genom att prioritera maskiner baserat på olika faktorer. Detta lägger grunden för ett robust tillvägagångssätt för effektivt underhåll som maximerar resurseffektiviteten och minimerar driftstopp. En dynamisk hanteringsprocess säkerställer att analysen förblir relevant och anpassningsbar till förändrade anläggningsförhållanden. Tveka inte att kontakta oss om du vill veta mer om hur Quant kan hjälpa er att förbättra och optimera era underhållsprocesser för att skapa värde för er verksamhet!