1 huhtikuun, 2025

Kriittisyysanalyysi kunnossapidon ja varaosastrategioiden optimointiin

Ymmärrys siitä, mitkä laitteet ovat tuotannon kannalta kriittisimpiä, voi merkittävästi tehostaa kunnossapidon suunnittelua ja tuoda selkeyttä päätöksentekoon. Laitteiden luokittelu kriittisyyden mukaan vaatii panostusta ja eri sidosryhmien osallistumista – arviointi tehdään sen mukaan, millaisia vaikutuksia laitteiden vikaantumisella on turvallisuuteen, ympäristöön, tuotantoon ja kustannuksiin. Tämä työ kannattaa kuitenkin tehdä huolellisesti, sillä analyysi luo vankan perustan kunnossapitostrategioiden kehittämiselle – tavoitteena resurssien mahdollisimman tehokas käyttö ja seisokkien minimointi. Pelkkä laitteiden luokittelu ei kuitenkaan riitä. Tarvitaan myös hallintamalli, joka varmistaa, että kriittisyysanalyysi pysyy ajantasaisena ja joustavana muuttuvassa tehdasympäristössä. Tässä artikkelissa esittelemme menetelmän ja tulokset analyysista, jonka avulla parannetaan ennaltaehkäisevää kunnossapitoa ja optimoidaan varaosahallintaa.

Teollisuudessa laitevikaantumiset voivat johtaa vakaviin seurauksiin: turvallisuusriskit, ympäristöhaitat, tuotantoviiveet ja kustannusten kasvu ovat kaikki mahdollisia. Näiden riskien hallitsemiseksi yritysten on priorisoitava kriittisimmät kohteet ja kohdistettava resurssinsa tehokkaasti. Kriittisyysanalyysi on yksi vaikuttavimmista työkaluista tähän – sen avulla voidaan arvioida laitteiden suhteellista merkitystä ja kohdentaa kunnossapito- ja varaosatoimenpiteet oikeisiin kohteisiin.

Yleisiä haasteita kriittisyysanalyysin toteutuksessa

Vaikka kriittisyysanalyysin hyödyt ovat kiistattomia, moni organisaatio ei hyödynnä sitä täysimääräisesti. Syitä tähän on useita. Ensinnäkin menetelmä ei välttämättä ole kaikille sidosryhmille selkeä, mikä voi aiheuttaa epäselvyyttä ja vaihtelevaa soveltamista. Toiseksi, kokemuksen tai esimerkkien puute voi vaikeuttaa analyysin tehokasta käyttöönottoa. Lisäksi kriittisyysanalyysi voi helposti jäädä muiden kiireellisempien tehtävien ja prioriteettien varjoon – eikä saa ansaitsemaansa huomiota. Nämä haasteet voivat estää organisaatioita hyödyntämästä kriittisyysanalyysin koko potentiaalia varastonhallinnan ja kunnossapitostrategioiden optimoinnissa.

Menetelmä: Näin kriittisyysanalyysi toteutetaan

Kriittisyysanalyysi toteutetaan työpajoissa, joissa mukana on edustajia kunnossapidosta ja tuotannosta. Keskeiset vaiheet ovat seuraavat:

Vaihe 1: Laitteiden tunnistaminen

Kaikki tuotannon laitteet kirjataan. Tavoitteena on ymmärtää jokaisen laitteen rooli, kriittisyys prosessissa ja sen mahdollinen vaikutus liiketoiminnan eri osa-alueisiin vikatilanteessa.

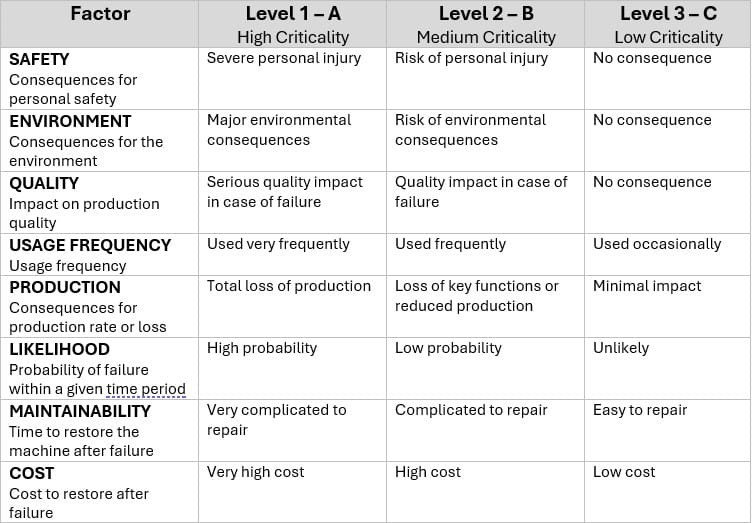

Vaihe 2: Arviointikriteerit

Laitteet arvioidaan tarkennettujen arviointikriteerien mukaan. Kriteerit kattavat turvallisuus-, ympäristö-, tuotanto- ja kustannusvaikutukset sekä muut keskeiset tekijät. Kriteerit tulisi aina tarkistaa ennen analyysin käynnistämistä, jotta ne vastaavat kyseisen teollisuudenalan ja tuotantoympäristön erityispiirteitä.

Vaihe 3: Laitteiden luokittelu

Arvioinnin jälkeen kukin laite luokitellaan A-, B- tai C-luokkaan. Tarvittaessa voidaan käyttää myös E-luokkaa laitteille, joita ei voi arvioida näillä kriteereillä (esim. verstaslaitteet).

Vaihe 4: Tulosten dokumentointi

Jokaiselle laitteelle kirjataan kriittisyysluokka, ja tulokset dokumentoidaan tulevaa kunnossapidon ja varaosahallinnan suunnittelua varten.

Hallintamalli kriittisyysanalyysin jatkuvaan ylläpitoon

Koska tuotantoympäristöt muuttuvat jatkuvasti, on tärkeää varmistaa, että kriittisyysanalyysi pysyy ajantasaisena. Prosessin tulisi sisältää:

Uusien laitteiden luokittelu: Kaikki uudet laitteet arvioidaan samoilla kriteereillä, jotta ne saadaan mukaan kunnossapito- ja varaosasuunnitelmiin oikeassa prioriteetissa.

Olemassa olevien laitteiden uudelleenluokittelu: Ajan myötä laitteiden kriittisyys voi muuttua esimerkiksi tuotantoprosessien muutosten, laitepäivitysten tai vikaantumisten seurauksena, jotka johtavat juurisyyanalyysiin. Hallintamallin tulisi varmistaa, että laitteet arvioidaan säännöllisesti uudelleen ja luokitusta päivitetään tarvittaessa – erityisesti silloin, kun vaikutukset turvallisuuteen, ympäristöön, tuotantoon tai kustannuksiin muuttuvat merkittävästi.

Juurisyyanalyysi ja mahdolliset muutokset: Merkittävien vikojen tai häiriöiden jälkeen tulisi suorittaa juurisyyanalyysi (RCA) sen selvittämiseksi, edellyttääkö tapahtunut vika laitteelle uutta kriittisyysluokitusta. Esimerkiksi, jos B-luokan laite alkaa aiheuttaa merkittäviä tuotantoviiveitä tai turvallisuusriskejä, se saattaa olla tarpeen siirtää A-luokkaan.

Seuranta ja jatkuva parantaminen: Kriittisyysanalyysin toteutusta tulisi seurata ja arvioida säännöllisesti, jotta sen vaikuttavuus säilyy. Palautetta tulisi kerätä esimerkiksi tuotannon operaattoreilta, kunnossapitotiimiltä ja muilta sidosryhmiltä – tämän avulla analyysia voidaan kehittää ja prosesseja mukauttaa tarpeen mukaan.

Tavoitteena on varmistaa, että tehtaan laitehallinnan strategiat ovat aina linjassa sen hetkisen toimintaympäristön kanssa. Tämä dynaaminen lähestymistapa mahdollistaa nopean sopeutumisen muuttuviin tarpeisiin, seisokkien vähentämisen ja resurssien tehokkaan käytön.

Soveltaminen: Ennaltaehkäisevän kunnossapidon ja varaosien optimointi

Kriittisyysanalyysin tulokset muodostavat perustan ennaltaehkäisevän kunnossapidon ja varaosahallinnan kehittämiselle. Kun ymmärrämme kunkin laitteen suhteellisen merkityksen, voimme varmistaa, että resurssit kohdistetaan tehokkaasti:

Ennaltaehkäisevä kunnossapito (PM): A-luokan laitteet priorisoidaan tiheämpään tarkastukseen ja huoltoon. Niiden kunnossapitoa voidaan tukea ennakoivilla diagnostiikkatyökaluilla ja teknologioilla, joilla pyritään tunnistamaan viat ennen kuin ne tapahtuvat. B-luokan laitteet huolletaan ennalta määritellyn aikataulun mukaan. C-luokan laitteille tehdään vain vähäistä ennaltaehkäisevää huoltoa – ellei niihin liity tunnistettua riskiä.

Varaosahallinnan optimointi:

A-luokan laitteiden kriittiset varaosat pidetään varastossa valmiina, jolloin vikatilanteessa voidaan minimoida seisokit. B-luokan laitteiden varaosat pidetään saatavilla, mutta niiden täydennysajat voivat olla pidempiä. C-luokan koneiden varaosavarastot pidetään mahdollisimman pieninä – näin saavutetaan kustannussäästöjä ilman, että toimintavarmuus vaarantuu.

Näiden strategioiden käyttöönotto tehostaa resurssien käyttöä, parantaa kunnossapitotoimintojen tehokkuutta ja vähentää seisokeista ja varaosien ylivarastoinnista aiheutuvia kustannuksia.

Yhteenveto – Miksi kriittisyysanalyysi kannattaa?

Kriittisyysanalyysi tarjoaa tehokkaan rakenteen kunnossapidon ja varaosahallinnan optimointiin. Laitteiden priorisointi selkeyttää strategista suunnittelua ja tukee tehokasta kunnossapitoa, joka minimoi seisokit ja maksimoi resurssien hyödyntämisen. Dynaaminen hallintamalli varmistaa, että analyysi pysyy ajantasaisena muuttuvassa toimintaympäristössä.

Haluatko kuulla lisää, miten Quant voi auttaa sinua kehittämään kunnossapitoa ja optimoimaan tuotantoresurssien käyttöä? Ota yhteyttä – me autamme mielellämme!